En el proceso de producción de las plantas de prensas de mi país, el tiempo de inactividad no planificado causado por los equipos de transporte representa entre el 60 % y el 80 % de todo el tiempo de inactividad no planificado. Mejorar el rendimiento operativo de los equipos de transporte y reducir las tasas de fallas son el enfoque de todas las plantas de prensas. Mejora El rendimiento y la configuración del equipo de transporte son cuestiones que preocupan mucho a los diseñadores de equipos de transporte.

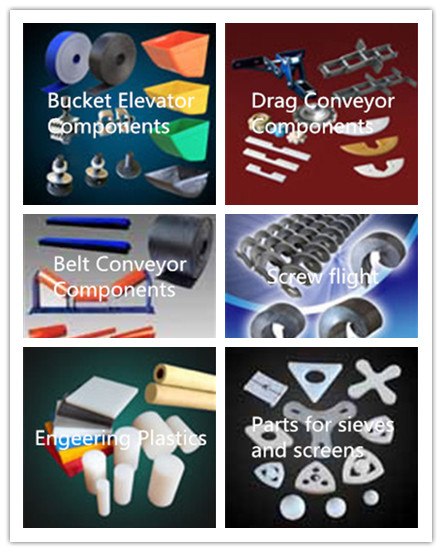

El equipo de transporte de una planta de prensas a gran escala consiste principalmente en transportadores rascadores, elevadores de cangilones y transportadores de tornillo. A continuación se presentan los puntos técnicos para mejorar el diseño de estos equipos de transporte en condiciones de funcionamiento a plena carga y se presenta brevemente la situación de los transportadores de tuberías.

Transportador raspador horizontal de equipos de transporte

El transportador raspador horizontal tiene problemas en el proceso de producción.

Generalmente, el proveedor diseña la capacidad de transporte del equipo de transporte para que aumente entre un 5 % y un 10 % sobre la base del monto contractual. Cuando el transportador falla durante la producción, es difícil reiniciar con el material y la cadena puede deformarse. La ventana de observación del espejo rascador generalmente está configurada en un lado y es difícil ver la operación interna. Es probable que existan materiales residuales en la cola después de que el raspador esté funcionando y detenido, y la carrera de retorno del riel guía está diseñada como un riel guía paralelo, que no puede hacer un contacto uniforme. Sin requisitos especiales, la carcasa, la oruga y la cadena están hechos principalmente de acero al carbono, que es fácil de usar. Los reductores y motores son en su mayoría tipos de propósito general. De acuerdo con los requisitos de gestión de seguridad nacional, el área del grupo de granero original se cambió a prueba de explosión de polvo; a medida que la planta de lixiviación de aceite mejoró el nivel de protección de seguridad, el diseño del almacenamiento de harina de lixiviación se cambió a un tipo a prueba de explosiones; el motor comenzó a promover la configuración de tipo de ahorro de energía de acuerdo con la nueva normativa nacional.

Mejore los requisitos de diseño de este equipo de transporte con traílla

Caso

El diseño del transportador raspador debe tener una sobrecarga del 15 % y una capacidad de operación continua mientras cumple con la producción nominal. Las ventanas de observación de los espejos rascadores deben estar dispuestas simétricamente en ambos extremos. La sección central de las mirillas de observación están separadas unos 10 m, dispuestas simétricamente a ambos lados del raspador, y las mirillas de observación son de vidrio templado. Se proporciona una puerta de observación con bisagras en la parte superior de la carcasa en los extremos delantero y trasero del raspador. El cabezal del raspador cuadrado horizontal está equipado con una puerta de rebose (con interruptor de límite), y la puerta de rebose se abre automáticamente cuando es necesario descargar el material almacenado en el raspador. La barredora está fabricada en material de polietileno de alto peso molecular ignífugo con un espesor igual o superior a 25 mm. La ruta de retorno de la cadena está provista de un riel guía, y el riel guía superior se sostiene en forma de “ocho”, y el borde inferior de toda la cuchilla puede contactar uniformemente con el riel guía. La entrada del material de transporte, el puerto de descarga y la posición de descarga se personalizan de acuerdo con el proceso de producción.

La cubierta y las placas laterales están hechas de Q235, el revestimiento interior y la placa inferior están hechos de acero resistente al desgaste NM360 o NM400, el grosor del revestimiento interior de la placa lateral es mayor o igual a 6 mm y la placa superior es de acero al carbono de 4 mm. Use hebillas y pernos galvanizados en forma de U para fijar la placa lateral, no es necesario taladrar agujeros en la placa de cubierta y la brida de la placa lateral, use pernos galvanizados M10, el espesor de la partición media es de 10 mm, el material es NM360, la cabeza y sección de cola El espesor de la placa lateral es mayor o igual a 8 mm; el espesor de la placa inferior es mayor o igual a 6 mm, y el espesor de la placa de revestimiento interior es mayor o igual a 10 mm. La placa de cubierta adopta la estructura de “techo”, con una sección de 1,5 m. Durante el proceso de fabricación, la placa NM360 debe someterse a un templado y revenido secundario.

Parte de la rueda delantera y trasera

El eje de la rueda delantera y trasera del equipo de transporte del transportador raspador debe procesarse como un todo, y la transición del diámetro del eje debe ser lo más suave posible.

Los ejes de las ruedas delantera y trasera están hechos de 42CrMo, sujetos a tratamiento térmico. La rueda dentada adopta la división Martin, que adopta el tipo dividido o dividido ensamblado. Use pernos anticorrosión de grado 10.9 para sujetar. Si se usa una cadena de placa doblada, se pueden usar ruedas dentadas divididas. El cabezal está equipado con un dispositivo de limpieza de cadena, que es conveniente para que la cadena del raspador se separe y elimine el material acumulado en la ranura del diente. El puerto de descarga del cabezal se abre directamente hasta el final para evitar de manera efectiva la acumulación de material. El cabezal también está equipado con un interruptor antiobstrucción para evitar el bloqueo del material. La cubierta protectora utiliza una cubierta protectora de rueda dentada sumergida en aceite. Adopta un cojinete de tipo dividido con asiento y adopta una instalación vertical o una instalación horizontal según la situación. También puede adoptar un cojinete de asiento de tipo deslizante con sello de empaque y sello de empaque. La rueda trasera adopta una rueda dentada dividida, que es fácil de desmontar y montar.

La cabeza y la cola están diseñadas con una tuerca de apertura rápida o una ventana de observación de sellado resistente al agua fija en la tapa, lo que es conveniente para observar la tensión de la cadena y el grado de desgaste de la rueda principal; todas las entradas están instaladas con ventanas de observación en las placas laterales de 50 cm en la dirección del movimiento del material. El material del cuerpo es una placa de plexiglás mayor o igual a 10 mm de espesor, y el marco fijo es desmontable y reemplazable. La posición de instalación debe ser en una placa lateral dentro de la altura del material de diseño.

Reductor, acoplamiento y motor

Cuando el reductor está en la zona de peligro de polvo (lo mismo a continuación), la temperatura máxima de la superficie no debe exceder los 85 ℃. El reductor de engranajes a prueba de explosiones y el reductor de engranajes a prueba de explosiones cumplen con las especificaciones CE, aislamiento de grado F y grados de protección IP54 e IP55. Si se utiliza un reductor montado en eje, el brazo del freno debe estar en tensión en todo momento. Todos los reductores deben usar inyección interna o lubricación forzada, y el lubricante debe llegar a todas las partes móviles como engranajes, cojinetes y sellos. El sello de aceite debe poder soportar cambios de presión en el reductor debido a ventilación obstruida o cambios de temperatura.

Los acoplamientos flexibles se utilizan para acoplamientos. Los acoplamientos rígidos están prohibidos para facilitar el desmontaje y montaje del acoplamiento. El factor de seguridad del acoplamiento es mayor o igual a 2. Cuando la potencia del motor del dispositivo de accionamiento es de 18 kW o más, se debe instalar un acoplamiento hidráulico en el eje. El eje del dispositivo de accionamiento cuya potencia del motor sea igual o inferior a 15 kW debe ser del tipo manguito de goma u otro tipo de acoplamiento aprobado por el propietario.

En el pasado, el motor se diseñó de acuerdo con el diseño a prueba de polvo, es decir, el motor de jaula de ardilla a prueba de polvo, y las regulaciones se dividieron en 11 zonas de acuerdo con la zona de peligro de explosión de polvo de grano. Ahora adopta motores de alta eficiencia de la serie YE3, los motores especiales de conversión de frecuencia de la serie YVF2 se cambian a motores reguladores de velocidad de conversión de frecuencia de alta eficiencia de la serie YXVF. Se requiere que se diseñen motores a prueba de explosiones en áreas restringidas de lixiviación y almacenes de harina de soya. Los motores ignífugos tipo YB3 se cambian a motores a prueba de explosiones de alta eficiencia de la serie YBX3. Todas las partes expuestas del motor deben protegerse con redes protectoras de metal reforzado aprobadas y adecuadas. El motor debe estar equipado con pernos de elevación y los orificios de los pernos de elevación del motor no deben penetrar en la carcasa del motor para exponer el núcleo de hierro del estator. El estándar de eficiencia energética del motor no es inferior al último nivel 2 del país y se requiere una boquilla de combustible.

Dispositivo de protección de seguridad

Los niveles de protección y a prueba de explosiones deben cumplir con las normas nacionales y las normas IEC, incluidas las siguientes: ① sensor de bloqueo; ② sensor de bloqueo de tubería deslizante en la alimentación y descarga; ③ interruptor de límite del dispositivo tensor (dispositivo tensor por gravedad); ④Monitoreo de velocidad de rotación; El dispositivo de nivel del transportador raspador es de tipo selección de resistencia y tipo capacitivo; ⑤El sistema de medición de temperatura del cojinete de la rueda principal.

Cadena

La velocidad de la cadena del equipo de transporte del transportador rascador de 500 t/h para la recepción de grano crudo en la fábrica es menor o igual a 0,60 m/s, y la velocidad de la cadena del transportador rascador en el taller es de 0,35~0,40 m/s.

Para la cadena raspadora, seleccione la cadena de placa doblada soldada, el material es 40Cr, 45CS de enfriamiento, y la masa de la cadena de placa doblada soldada con un ancho de 500 mm es mayor o igual a 30 kg por metro, y la resistencia a la tracción es mayor o igual a 600 kN. El material del pasador es 40Cr, que debe ser cementado y tratado con alta frecuencia. La fuerza de tracción de la cadena de forjado en matriz es de 1500 kN. Los componentes clave, como cadenas, ruedas dentadas y ejes, deben someterse a un tratamiento térmico de temple, revenido, cementación, granallado y temple y revenido. El grosor del riel guía en la cadena es de 8-10 mm, y el material del riel guía es acero resistente al desgaste mayor o igual a NM360.

Cada eslabón de la placa de la cadena está equipado con placas resistentes al desgaste de polietileno de ultra alto peso molecular, el espesor es mayor o igual a 19 mm, el raspador curvo es mayor o igual a 25 mm y la masa molecular relativa del ultra -Las placas resistentes al desgaste de polietileno de alto peso molecular son mayores o iguales a 3,5 millones, utilizando pernos de tope de zinc galvanizados en caliente de grado 8,8 que se fijan a la placa de la cadena.

Instale 2~3 raspadores de limpieza uniformemente en la cadena del raspador. El tamaño del raspador de limpieza es un poco más grande que la placa de goma del raspador. Fije el raspador de limpieza en el raspador con tornillos.

Generalmente, las cadenas fijas se colocan cada 3 m. Un extremo del pasador interior del grupo está escalonado y el otro extremo está remachado en caliente. El pasador móvil entre el grupo y el grupo adopta un enchufe tipo D en un lado. El ajuste de interferencia es un pasador en forma de T de 6 ~ 8 mm o fijado directamente con un pasador roscado, cada cadena completa puede reservar 3 ~ 5 m de junta completa.

Equipo de transporte de transportador de raspador curvo

Además del problema del transportador raspador horizontal en la producción del transportador rascador curvo, se debe considerar cómo reducir la cantidad de material devuelto en el diseño del raspador curvo, y la cantidad de material devuelto debe controlarse dentro del 5%. . Utilizado en el taller: ① utilizado para transportar materiales húmedos y de alta temperatura, como materiales ablandados, piezas en bruto, materiales extruidos y residuos terminados a 55-65 ℃, y descarga de CC con una temperatura de más de 100 ℃; ② Transporte de materiales inflamables e inflamables Materiales explosivos como harina húmeda. Preste toda la atención a los siguientes asuntos en el diseño:

Rueda delantera y trasera

Utilice cadenas estándar con dientes impares de paso medio. Cojinete dividido Cojinete deslizante integral Dodge TAKE-UP o cojinete deslizante de tensión de retorno para cojinete de cola. El factor de seguridad del reductor de velocidad del raspador de hojas verdes, el taller de lixiviación, el transportador del raspador del taller de lixiviación y el raspador de harina húmeda es mayor o igual a 2.0. La cabeza del raspador del transportador y el transportador del raspador de harina DT desde el taller de pretratamiento hasta el taller de extracción deben estar equipados con orificios de escape.

Sección curva

La cadena está estrechamente combinada, la sección de flexión selecciona el radio de curvatura óptimo para una transición natural y el revestimiento interior está hecho de placas resistentes al desgaste de alta resistencia NM360 o NM400. El panel lateral de la estructura curva es de 6 mm NM360, la altura del revestimiento es mayor que la altura del material, el grosor del riel guía en la cadena es de al menos 10 mm y el material del riel guía no es inferior al acero resistente al desgaste. NM360 o Mn65. La distancia entre las mirillas de observación es de aproximadamente 10 m, y se proporcionan un par de mirillas de observación en la carcasa de la sección vertical cerca de la sección curva. Adopta una cadena de placas curvas soldadas, y la forma de raspador adopta un raspador de cara completa.

Sello

Las bridas deben ser planas, y los ejes de las ruedas delantera y trasera adoptan sellos de aceite de empaque doble de PTFE, sellos de cojinete de manguito de cobre y sellado integral. La prueba de estanqueidad del conjunto debe realizarse antes de salir de fábrica.

Requisitos especiales para el raspador de harina húmeda

De acuerdo con la capacidad de tratamiento de diseño del 30 % de solvente, la capacidad de tratamiento del raspador de DT a DC está diseñada de acuerdo con el contenido de agua de la comida al 16 %, y la velocidad lineal es menor o igual a 0,35 m/s. Ajuste la cantidad de material de retorno del raspador de harina húmeda dentro del 3 % tanto como sea posible. Para reducir los materiales retenidos y la fricción, revestimiento de plástico, material de la carcasa Q235 o SS304, grosor de la carcasa de la sección del cojinete del raspador de 8 mm, grosor de la partición de 10 mm, forma de montaje desmontable para la sección de flexión, mirillas, sección de flexión deslizante El material del canal es Mn65, NM360 o NM400, el grosor es de 10 mm, el grosor de la carcasa de la sección del material que no soporta carga es mayor o igual a 6 mm, el plano de la brida de la conexión del cilindro debe estar terminado, el orificio de escariado está colocado , el grosor es mayor o igual a 18 mm, y la cadena se utiliza Cadena de placa curvada soldada, el material del revestimiento es PTFE (densidad 2,1~2,3 t/m3), el grosor es mayor o igual a 15 mm, el factor de carga de la cadena es mayor o igual a 8 veces, el grosor de la placa superior y trasera es mayor o igual a 10 mm, adopte el inicio de conversión de frecuencia o el inicio suave, seleccione el empaque de sellado para un fácil reemplazo. La carcasa de la sección recta adopta soldadura superior e inferior, y la sección de arco curvo está conectada por pernos (considere el reemplazo de la sección de rectificado del diafragma intermedio).

Use placas más gruesas para las posiciones de entrada y salida (el mejor tipo móvil, fácil de reemplazar), resistentes a la erosión; preste atención a que la superficie de contacto de la placa de la pista del raspador y la cadena sean anchas; del extractor al raspador de harina húmeda de DT, del DT al DC El raspador de harina caliente debe mantenerse tibio; la parte superior del raspador debe tener una válvula de aire para evitar la licuefacción y la vaporización de la grasa en el sello del eje. El asiento del cojinete del raspador debe fijarse con alambre superior para evitar que el eje de rotación se mueva.

Equipos de transporte de elevadores de cangilones

Cabeza

La forma de la cabeza de la máquina es cubierta dividida, arco parabólico y la altura de la carcasa de lanzamiento es relativamente pequeña. Está revestido con un tablero de revestimiento de malla de acero de grado A8. El espesor de la placa de acero es mayor o igual a 8 mm. El espesor es mayor o igual a 8 mm, con nervaduras de refuerzo adecuadas para aumentar la rigidez. La superficie interior que es impactada por el material debe estar revestida con material resistente al desgaste de poliuretano (o material de lámina de cerámica), el espesor es mayor o igual a 10 mm y fijado con pernos avellanados estándar galvanizados. Todos los anchos de las ruedas deben ser al menos mayores que el ancho de 100 mm, y el ancho del cilindro debe ser al menos 50 mm mayor que el ancho de las ruedas. Equipado con una puerta de inspección con bisagras, instalada en ambos lados para evitar desviaciones. En el chute de descarga, se instalan un deflector de retorno ajustable y desmontable (utilizando material de poliuretano) y una varilla interceptora móvil del balde. La cubierta de la cabeza de la máquina debe estar equipada con un anillo de elevación.

El material de la placa resistente al desgaste es UHMW-PE con una masa molecular relativa de 3,7 millones. Si la masa molecular relativa supera los 1,4 millones, la resistencia al desgaste aumentará a más de 3,5 millones, lo que es muy frágil. Cuando la dureza es alta, la dureza debe reducirse y la tenacidad debe aumentarse.

El eje cónico de conexión entre las ruedas y los ejes debe mecanizarse como un todo. Cuando cambia el diámetro del eje, la concentración de tensión debe minimizarse durante el diseño. Para el hombro del eje, se debe proporcionar el radio de chaflán más grande posible de acuerdo con la situación real, y el eje y el asiento del cojinete deben conectarse con un cable jack. El volante está equipado con una capa de goma antiestática, ignífuga y resistente al aceite, que se puede desmontar y montar. Su dureza es de 60 DURO, el espesor no es inferior a 20 mm, y el espesor del relieve no es inferior a 10 mm. El rodillo elevador de cangilones debe usar ruedas sólidas y un deflector ajustable está diseñado dentro del cabezal de la máquina para evitar el retorno de material.

El elevador de cangilones está equipado con un tope trasero para evitar la operación inversa cuando está completamente cargado o con carga completa. El tope trasero es de tipo multidiente. El elevador de cangilones puede tener una carga completa del 100% en el cangilón en el cilindro superior y la base está 1/3 llena. Arranca suavemente en condiciones de, sin resbalar.

Caso

El elevador de cangilones tiene su propio cilindro en los lados superior e inferior. La diferencia entre el ancho interior del cilindro y el ancho del cinturón no debe ser inferior a 150 mm, y el espacio mínimo entre la parte posterior del cinturón y el cilindro no debe ser inferior a 50 mm. El espacio mínimo entre la mayor protuberancia de la cubeta y el barril no debe ser inferior a 75 mm. El cilindro está hecho de acero con bajo contenido de carbono y acero angular (o acero galvanizado), y las secciones están conectadas por pernos, y el espesor es mayor o igual a 4 mm. La altura de un solo cilindro es menor o igual a 3 m para asegurar el posicionamiento vertical en cada dirección bajo diversas condiciones de carga, con una tolerancia de ±3 mm. Las bridas deben estar completamente soldadas en ambos extremos del cañón o selladas para evitar la corrosión. Al ensamblar el cañón, se debe evitar la deformación de la soldadura. Las juntas de cada sección del barril deben estar al ras. La superficie interior de cualquier sección no debe sobresalir de la superficie interior de la sección adyacente. Por encima de 2 mm. Antes de atornillar todas las juntas, se deben aplicar materiales flexibles como sellador de silicona a la brida para sellar. Se debe colocar una junta deslizante en el cilindro para ajustar el movimiento vertical entre la cabeza y la cola del equipo de transporte del elevador de cangilones. El diseño del equipo de transporte debe evitar la colisión entre el cangilón y la junta. Cuando el elevador de cangilones se instale en una estructura cerrada, la junta deslizante debe llevar a cabo un tratamiento de sellado para evitar que se escape el polvo. El barril adopta una estructura de estampado y socavado, el barril se abre completamente para observar y reparar, y se fortalece el soporte de tijera. Cada dos secciones están equipadas con secciones de inspección a prueba de explosiones. El error diagonal de la sección estándar de 3 m es menor o igual a 2 mm. El cañón está conectado por bridas estándar y los pernos de conexión son pernos cromados de grado 5.6.

Cinturón de cubo, cubo

De acuerdo con el estándar de la industria de mi país, la velocidad de la correa es de 2,8~3,5 m/s, y la velocidad de selección de línea en el taller de prensa es de 2,6~3,0 m/s.

El núcleo de la correa de cangilones del equipo de transporte está compuesto de materiales de poliéster, nailon y PVC, resistentes al aceite, ignífugos y antiestáticos, con una resistencia a la tracción de 600~800 N/mm. El grosor de la capa superficial de la correa del cangilón no es inferior a 2 mm, y la correa del cangilón es de 5 a 7 capas, el número de capas y el espesor deben cumplir con los estándares de fuerza de tracción y resistencia a la tracción del perno del cangilón, con un factor de seguridad de 15-18, y el estiramiento de la correa de cangilones después de 12 meses de uso inicial no deberá exceder el 1%. El ancho de la correa de cangilones debe ser al menos 75 mm más ancho que los lados del cangilón fijado en ella.

El cinturón de cangilones debe tener un cierto grosor de la capa del borde exterior. La conexión de la correa de cangilones debe conectarse mecánicamente al tablero. Se deben usar al menos 6 filas de pernos de cubo para conectar el tablero en cada lado de la conexión. Los bulones del cangilón deben ser 8.8 bulones antirretorno galvanizados en caliente. . La tensión de trabajo máxima permitida nominal de la correa de cangilones debe exceder la tensión de operación máxima en al menos un 15%, y la relación entre la tensión de ruptura y la tensión de trabajo es mayor o igual a 9. La parte sobresaliente del cangilón fijada a la El tablero de conexión de la correa de cangilones del equipo de transporte no debe exceder la línea saliente del cangilón fijada en la parte restante de la correa de cangilones.

Hay tres tipos de materiales de cubo del equipo de transporte: polietileno, poliuretano y acero. Generalmente se utilizan polietileno (vida 1,5 años) y poliuretano (3 a 4 años). Cuando la temperatura del material es inferior a 70 ℃, se utilizan baldes de polietileno o poliuretano. La cubeta de acero se utiliza cuando la temperatura es superior a 70 ℃. El balde profundo y el balde poco profundo están configurados de acuerdo con los requisitos de los materiales de transporte. El cucharón se puede perforar en fábrica o en el sitio, utilizando un conector de correa.

Tubo deslizante de entrada, salida y conexión de equipos de alimentación

Los tubos de entrada, salida y corredera de conexión son de chapa de acero NM360 o NM400 de 6 mm y se conectan al cuerpo mediante pernos. O elija un material de poliuretano o una lámina de cerámica resistente al desgaste con un espesor de no menos de 10 mm como revestimiento resistente al desgaste. Es mejor instalar sensores antibloqueo en el conducto de alimentación y el conducto de descarga.

Puertas de inspección y puertas de venteo de explosiones

Se proporcionan puertas de inspección desmontables y ventanas de observación en la cabeza, la base y el cilindro del elevador de cangilones. El tamaño de la puerta y la ventana debe ser suficiente para quitar y reemplazar el cabezal, la base, las ruedas guía y el cangilón. Se debe instalar una puerta de acceso y ventana de observación cada 12 m. La posición donde está instalada la ventana de observación puede ver la rueda de cabeza interna en funcionamiento.

El área de superficie a ventilar en el fuselaje de elevación de cangilones no debe ser inferior a 1 m2 por cada 8 m de volumen de equipo. Establezca un número apropiado de venteos de explosión en las posiciones apropiadas del cilindro. Las rejillas de ventilación y el colector de polvo están ubicados en la parte delantera, central y trasera de la máquina. La membrana de venteo de explosión está hecha de materiales livianos de baja inercia aprobados y la presión no debe exceder los 1,5 kPa. Debe liberarse por completo en no más de 1 ms. Se requiere que sea desmontable, reemplazable y fijado con pernos de nylon M8.

Sección inferior y base

La sección inferior del equipo de transporte del elevador de cangilones utiliza una placa de acero con un espesor mayor o igual a 6 mm y ha sido reforzada. El material puede ingresar a la base del elevador a través del conducto de alimentación en la parte delantera o trasera, y se debe usar la alimentación inversa tanto como sea posible. La sección inferior debe diseñarse de tal manera que el tubo de alimentación del cilindro ascendente esté por encima de la línea central de la rueda trasera cuando se encuentra en la posición más alta de la carrera, y el tubo de alimentación del cilindro descendente debe estar en la cola cuando está en la posición más baja de la carrera Por encima de la línea central de la rueda. Instale la placa enchufable en la parte delantera y trasera de la base, o diseñe la placa inferior en forma de arco para minimizar la acumulación de materiales y facilitar el vaciado de la base. Se deben proporcionar ranuras en ambos lados de la base, y su longitud debe cumplir con el recorrido completo especificado del eje de la rueda trasera.

Las partes delantera y trasera de la parte inferior están provistas de placas de inserción inclinadas accionadas por una cremallera. Ambos lados de la carcasa inferior están equipados con un “tobogán de limpieza” o una boca equipada con una cubierta con bisagras, y la puerta de limpieza es una estructura de rodillos o una estructura de cremallera y piñón. El fondo se puede equipar con entradas dobles, rodillos autolimpiantes. Se instala un dispositivo de sellado entre la carcasa base y la placa de apoyo deslizante, de modo que no se filtre material ni polvo en ninguna posición de la rueda inferior durante todo el recorrido de tensión. La rueda trasera se puede diseñar con una rueda trasera tipo jaula de ardilla con función de autolimpieza. La rueda trasera está hecha de una barra de rejilla y se usa una placa de respaldo de cerámica para la posición donde el material lava el asiento de la máquina.

Tensor

El dispositivo tensor está equipado con un interruptor de límite, que adopta tensión hidráulica o tensión mecánica. El tensado mecánico adopta el tensado de la caja de pesas + el ajuste fino del tornillo. El dispositivo tensor debe tener suficiente recorrido y el recorrido no utilizado no debe ser inferior al 50 % del recorrido total. Hay un mecanismo de sellado entre la caja inferior y la placa de apoyo deslizante. Bajo la premisa de garantizar el efecto de sellado, debe deslizarse con flexibilidad sin atascarse.

Dispositivo de protección de seguridad

Los niveles de protección y antideflagrantes deben cumplir las normas nacionales y las normas IEC. El contenido: ① sensor de bloqueo; ② sensor de obstrucción de tubería en el lugar de alimentación y descarga; ③ interruptor de límite del dispositivo de tensión; ④ Sistema de medición de la temperatura del cojinete de la rueda principal; ⑤ Control de velocidad, protección contra sobrecarga, acoplamiento con pasador de seguridad; ⑥ dispositivo anti-desviación, use un dispositivo mecánico anti-desviación, la parte de contacto con la correa es el rodillo de la rueda trasera, o use un dispositivo de detección de desviación tipo placa de presión.

Transportador de tornillo (sinfín de tornillo) de equipo de transporte

Transportador de tornillo sinfín (sinfín) de equipos de transporteLos transportadores de tornillo utilizados en puertos y plantas de compresión solo se utilizan para equipos de transporte horizontal y pueden transportar materiales a temperatura normal y alta temperatura. De acuerdo con los requisitos del proceso, el transportador de tornillo adopta un paso variable y un diámetro de eje variable, con el eje central en referencia a GB/T 12459, de acuerdo con el estándar Sch80. Grosor del material: carcasa 5 mm, hoja 6 mm, cubierta 3 mm.

Tornillo transportador

El transportador de tornillo con una distancia de transporte menor o igual a 30 m utiliza un eje principal hueco de alta resistencia, un cojinete de suspensión y una suspensión ajustable de forma triangular reforzada. Si se utiliza para distribuir el transportador de tornillo, la abertura del material debe abrirse de acuerdo con la posición del equipo de recepción a continuación.

Barrena sellada

Un extremo del sinfín de sellado en el taller de lixiviación es un puerto de descarga. Se diseña una sección de álabes rotos antes del puerto de descarga. La longitud de las cuchillas rotas es de 1,1 a 1,25 veces el diámetro de la sección de sellado del material. La pared exterior en un extremo del puerto de descarga se cambia a una puerta de gravedad, que tiene bisagras en la parte superior de la carcasa, que también sirve como sello de material. Se recomienda utilizar SS304 como material del sinfín de sellado en el taller de extracción para evitar fallas debido a daños por corrosión o que la puerta de gravedad caiga dentro del extractor. Recordatorio especial para diseñar el material y la fuerza de la bisagra de la puerta de gravedad. La parte superior de la extrusora se utiliza como tornillo sinfín de alimentación. Hay una sección de sellado de material y paso variable en el medio para alimentar la extrusora de manera estable. El puerto de descarga del enfriador de aletas debajo de la extrusora se usa para recibir el material y conectar el raspador de alimentación. Desempeña el papel de sellado del material y evita que el solvente en el taller de lixiviación ingrese al taller de pretratamiento a través del transportador raspador.

Conclusión del equipo de transporte.

Dado que la escala de procesamiento de la planta de prensas supera ahora las necesidades reales de producción, cada vez hay menos plantas nuevas, y la transformación técnica de la planta de prensas es muy valorada. En el proceso de producción, si un equipo de transporte falla, hará que toda la línea se apague. Llevará un tiempo reanudar la producción, que no solo desperdicia energía, sino que también la calidad del producto puede alcanzar el índice de calidad nominal del producto 2 a 3 horas después de la puesta en marcha. Los productos semielaborados deben volver a agregarse, lo que da como resultado una reducción en el volumen de procesamiento durante un período de tiempo. Por lo tanto, la estabilidad operativa del equipo de transporte es mayor que antes, lo que conduce a requisitos más altos para la calidad de los materiales y accesorios requeridos por el equipo de transporte. Además, debido a los requisitos de seguridad y ahorro de energía, el motor se reemplaza con un tipo de alta eficiencia y ahorro de energía, y el reductor y el motor están diseñados a prueba de explosiones en el almacén de comidas. Considere la posible influencia del polvo en el diseño del elevador de cangilones, diseño de venteo de explosiones y red de seguridad del cabezal.

El medio del equipo de transporte del transportador rascador curvo que se usa en el taller de la planta de prensas es diferente al del transportador rascador curvo al aire libre. Contiene petróleo y gas, vapor de agua, solvente, alta temperatura y densidad del medio.

Además, en el transporte a larga distancia de partículas pequeñas o materiales en polvo en las industrias alimentaria y de almidón, así como en el transporte de harina desgrasada y cáscaras de soja en la planta de trituración, se pueden utilizar transportadores de tuberías. La escala del transportador de tuberías es de 40-50 t/h. Se pueden colocar dos tubos a lo largo de la pared. Se requiere que el radio de la curva sea mayor que 4D. Se suelda una placa redonda cada 30-40 mm con un cable de acero en la tubería. El material de la placa redonda es SS304 o acero al manganeso. La perforación de la placa redonda y la soldadura del cable metálico son tecnologías clave. En comparación con el transporte por viento, los transportadores de tubería ahorran electricidad y funcionan de manera estable.